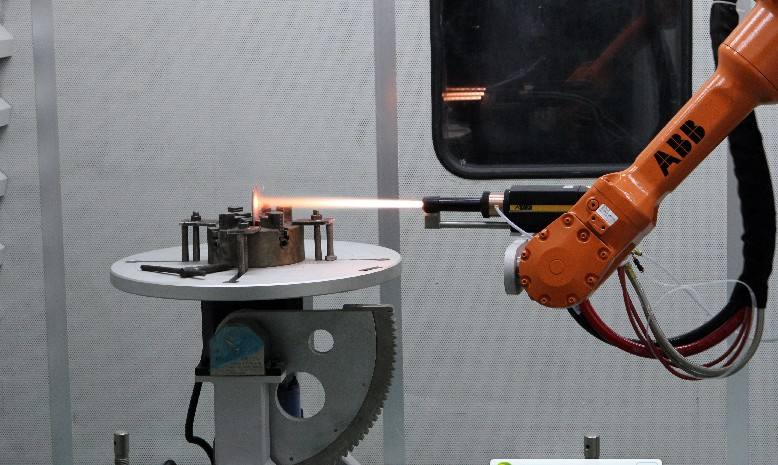

等離子噴涂及電弧噴涂技術(shù)

等離子噴涂是一種材料表面強(qiáng)化和表面改性技術(shù),它可以使基材表面耐磨。 、耐侵蝕、高溫氧化、電絕緣、絕緣、抗輻射、抗磨損和密封機(jī)能采用等離子涂層技術(shù)由直流電驅(qū)動的等離子弧用作加熱陶瓷等材料的熱源、合金、金屬達(dá)到熔融或半熔融狀態(tài),并以高速噴射到預(yù)處理工件的表面,形成堅固的表面層。等離子噴涂技術(shù)之后是火焰。噴涂后開發(fā)出一種新型多功能精密噴涂方法,具有超高溫特性,便于噴涂高熔點材料,噴涂顆粒速度快,涂層致密,粘接強(qiáng)度高。因為使用惰性氣體作為工作氣體,因此噴涂材料不易被氧化。

相關(guān)資料:等離子噴涂及電弧噴涂技術(shù)

目前,跟著熱噴涂技術(shù)的迅速發(fā)展,等離子噴涂在世界上具有顯著的上風(fēng),并開發(fā)出三種新技術(shù),如三陰極等離子噴涂、高能等離子噴涂、微弧等離子噴涂和懸浮等離子噴涂。

真空等離子噴涂硅涂層

1.三陰極等離子噴涂:三陰極等離子噴槍由三個陰極和一個噴嘴組成,噴嘴由幾個串聯(lián)的絕緣環(huán)組成,只有相對闊別陰極的最后一個環(huán)用作陽極。因為從三個陰極產(chǎn)生的三個獨立電弧到相同陽極的長度是不亂的,三個等離子體射流會聚到匯流室中的主等離子體流中,形成從噴嘴噴射的中空管狀射流,從而產(chǎn)生不亂的等離子體噴霧。與傳統(tǒng)的等離子噴槍比擬,等離子噴涂具有顯著進(jìn)步的等離子噴涂不亂性,可以通過平均粉末加工,并且具有高沉積速率和粉末進(jìn)料速率。

2.高能等離子噴涂:高能等離子噴涂是一種高能量的、高速等離子噴涂技術(shù),旨在知足陶瓷材料對涂層密度,粘接強(qiáng)度和噴涂效率的更高要求。它的特點是電弧電流和普通大氣。在等離子噴涂前提下,使用較高的工作電壓來增加功率,并且使用較大的氣體流速來增加射流的流速。高能等離子噴涂工藝噴涂高能等離子噴槍。高能等離子噴槍采用獨特的設(shè)計方法,可延長等離子弧,進(jìn)步工作電壓,降低工作電流,減少陽極和陰極的損耗,進(jìn)步噴嘴的使用壽命。等離子弧中有三個菱形馬赫錐,它們更高。噴射速度。大功率等離子噴涂系統(tǒng)可在200kw左右不亂工作,等離子弧具有極高的熱能和速度,可為沉積高質(zhì)量涂層提供足夠的功率。3.微等離子噴涂:微等離子噴涂的特點是層流等離子噴射、低功率、基板低熱、低噪聲,可噴涂在非常薄的基板上。噴涂方法功率低,但能量集中,束斑直徑小,可噴涂各種材料。它特別合用于制備小零件和薄壁零件的精密涂層如等離子噴涂控制涂層厚度。該設(shè)備重量輕,適合現(xiàn)場維護(hù)工作。

等離子噴涂氧化鋯涂層工藝

電弧噴涂技術(shù)

電弧噴涂具有出產(chǎn)效率高,本錢低,工件熱量低的長處。它廣泛用于制造高效防侵蝕、和、設(shè)備制造和特殊功能涂層。它在熱噴涂中起著重要作用,但具有等離子噴涂和超音速。與火焰噴涂比擬,普通電弧噴涂具有較低的涂層質(zhì)量,約20mPa的粘接強(qiáng)度和3%至10%的間隙比,這限制了電弧噴涂的應(yīng)用。近年來,高能高速噴涂已成為熱噴涂發(fā)展的重要方向,尤其是顆粒速度受到廣泛關(guān)注。顆粒速度對涂層質(zhì)量起決定性作用。熱噴涂涂層質(zhì)量的改善通常是顆粒速度增加的結(jié)果。與等離子噴涂、超音速火焰噴涂比擬,普通電弧噴涂顆粒速度較低,表明顆粒速度已成為制約電弧噴涂發(fā)展的重要因素。

為了進(jìn)步電弧噴涂的粒子速度、以進(jìn)步霧化效果,人們采用了多種選擇。二次霧化使顆粒速度增加到約200m / s。與普通電弧噴涂100 m / s比擬,顆粒速度顯著進(jìn)步,但差異仍大于超音速火焰噴涂800 m / s。火焰噴涂和電弧噴涂的結(jié)合使用高速氣體來加速電弧噴涂顆粒。這樣,噴涂設(shè)備結(jié)構(gòu)復(fù)雜,本錢較高,降低了系統(tǒng)的安全性,使用受到限制。普通電弧噴涂涂層質(zhì)量較差,涂層用于日益惡劣的環(huán)境中,因此其應(yīng)用在產(chǎn)業(yè)上受到限制。

本文來源:http://www.moqawmh.com/news01.php?id=920