等離子噴涂系統用途和原理

大氣等離子噴涂原理

科普知識:等離子噴涂系統用途和原理

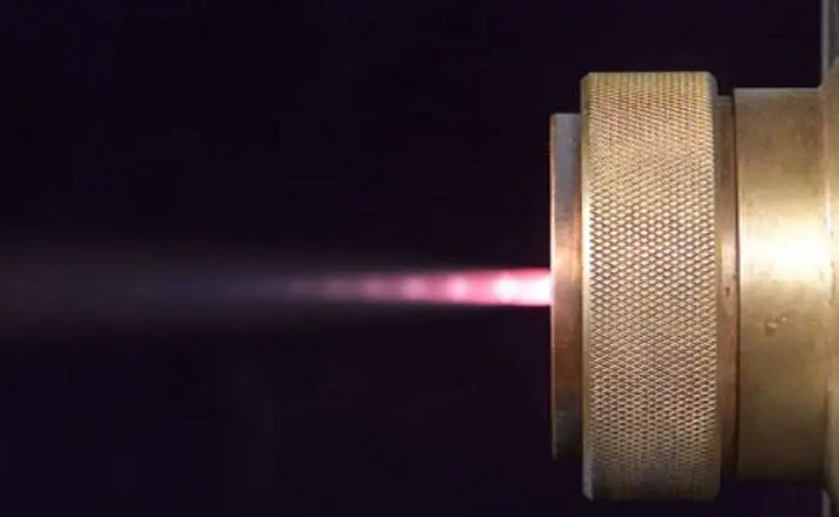

等離子噴涂是熱噴涂技術領域中極為重要的一項工藝技術,其原理是將粉末材料送入等離子體(射頻放電)或等離子射流(直流電弧)中,使粉末顆粒在其中加速、熔化或部門熔化后沖擊在基體表面鋪展并凝固、重疊形成涂層。大氣等離子噴涂是其頂用途最廣的一類,主要用于制備金屬、合金、金屬陶瓷、陶瓷、碳化物和氮化物等復合材料涂層。

高能等離子噴涂原理

高能等離子技術是近年來在普通大氣等離子基礎上發展而來的新型等離子噴涂工藝。高能等離子噴涂系統采用三陽極噴槍,使用級聯裝置將電弧拉長至75mm以上,同時單電極/三陽極均布模式將電弧平均三等分,因而可輕松實現高電壓、低電流工作模式。電弧平均分布使得等離子氣體加熱充分、焰流溫度分布平均、焰速更高,配合徑向三線送粉可實現低功率、大送粉量噴涂并形成良好涂層。高能等離子噴涂主要用于高質量陶瓷涂層、厚涂層、納米結構涂層的制備,也非常適合高機能等離子涂層的大面積噴涂功課。

二、等離子噴涂特點

大氣等離子噴涂特點

1、焰流溫度高、速度快,可噴涂絕大多數種類的粉末材料并形成良好涂層。

2、基體受熱小、零件變形量易控制,不改變基體材料的熱處理狀態。

3、惰性氣氛焰流可有效按捺粉末氧化,噴涂工藝不亂。

高能等離子噴涂特點

1、功率大、火焰溫度更高、速度更快,涂層機能如孔隙率、結合強度等均得到顯著進步。

2、焰流溫度區間分布平均,在不改變涂層機能的條件下可實現大送粉量,進步涂層出產效率。

3、噴涂過程不亂,電極壽命是普通大氣等離子系統的3~4倍。

三、等離子噴涂主要指標

1、功率:80kW

2、焰流出口溫度:12000℃

3、粒子速度:200~300m/s

4、噴涂速率:2~10kg/h

5、涂層結合強度:12~60MPa(碳化物)

6、涂層厚度:0.05~5mm(有色合金)

7、孔隙率:3~8%

(2)高能等離子噴涂主要指標

1、功率:100kW

2、焰流出口溫度:12000~16000℃

3、粒子速度:250~350m/s

4、噴涂速率:5~20kg/h

5、涂層結合強度:25~70MPa(碳化物)

6、涂層厚度:0.05~5mm(有色合金)

7、孔隙率:1~3%

四、等離子噴涂系統主要結構

由等離子電源、操縱系統、電氣控制柜、氣體控制柜、冷水機、水電過渡箱、送粉器、噴槍等組成。

五、等離子噴涂加工的典型應用

APS噴涂加工特別合用于制備各種各樣的氧化物系陶瓷系或者金屬(合金)系涂層材料,廣泛應用于防腐、耐磨、潤滑、絕緣、封嚴等產業領域。

噴涂功課

等離子噴涂是一種材料表面強化和表面改性的技術,可以使基體表面具有耐磨、耐蝕、耐高溫氧化、電絕緣、隔熱、防輻射、減磨和密封等機能。等離子噴涂技術是采用由直流電驅動的等離子電弧作為熱源,將陶瓷、合金、金屬等材料加熱到熔融或半熔融狀態,并以高速噴向經由預處理的工件表面而形成附著牢固的表面層的方法。等離子噴涂亦有用于醫療用途,在人造骨骼表面噴涂一層數十微米的涂層,作為強化人造骨骼及加強其親和力的方法。

等離子噴涂技術是繼火焰噴涂之后鼎力發展起來的一種新型多用途的精密噴涂方法,它具有:①超高溫特性,便于進行高熔點材料的噴涂。②噴射粒子的速度高,涂層致密,粘結強度高。③因為使用惰性氣體作為工作氣體,所以噴涂材料不易氧化。

噴涂原理

等粒子噴涂是利用等離子弧進行的,離子弧是壓縮電弧,與自由電弧比擬較,其弧柱細,電流密度大,氣體電離度高,因此具有溫度高,能量集中,弧不亂性好等特點。

按接電方法不同,等離子弧有三種形式:

①非轉移弧:指在陰極和噴嘴之間所產生的等離子弧。這種情況正極接在噴嘴上,工件不帶電,在陰極和噴嘴的內壁之間產生電弧,工作氣體通過陰極和噴嘴之間的電弧而被加熱,造玉成部或部門電離,然后由噴嘴噴出形成等離子火焰(或叫等離子射流)。

等離子噴涂采用的就是這類等離子弧。

②轉移弧:電弧離開噴槍轉移到被加工零件上的等離子弧。這種情況噴嘴不接電源,工件接正極,電弧飛越噴槍的陰極和陽極(工件)之間,工作氣體圍繞著電弧送入,然后從噴嘴噴出。

等離子切割,等離子弧焊接,等離子弧冶煉使用的是這類等離子弧。

③聯合弧:非轉移弧引燃轉移弧并加熱金屬粉末,轉移弧加熱工件使其表面產生熔池。這種情況噴嘴,工件均接在正極。

等離子噴焊采用這種等離子弧。進行等粒子噴涂時,首先在陰極和陽極(噴嘴)之間產生一直流電弧,該電弧把導入的工作氣體加熱電離成高溫等離子體,并從噴嘴噴出,形成等離子焰,等離子焰的溫度很高,其中央溫度可達30000°k,噴嘴出口的溫度可達15000~20000°k。焰流速度在噴嘴出口處可達1000~2000m/s,但迅速衰減。粉末由送粉器送入火焰中被熔化,并由焰流加速得到高于150m/s的速度,噴射到基體材料上形成膜。

發展遠景

真空等離子噴涂是在氣氛可控的,4~40Kpa的密封室內進行噴涂的技術。

由于工作氣體等離子化后,是在低壓氣氛中邊膨脹體積邊噴出的,所以噴流速度是超音速的,而且非常適合于對氧化高度敏感的材料。

2.水穩等離子噴涂

前面說的等離子噴涂的工作介質都是氣體,而這種方法的工作介質不是氣而是水,它是一種高功率或高速等離子噴涂的方法,其工作原理是:

噴槍內通入高壓水流,并在槍筒內壁形成渦流,這時,在槍體后部的陰極和槍體前部的旋轉陽極間產生直流電弧,使槍筒內壁表面的一部門蒸發、分解,變成等離子態,產生連續的等離子弧。因為旋轉渦流水的聚束作用,其能量密度進步,燃燒不亂,因此,可噴涂高熔點材料,特別是氧化物陶瓷,噴涂效率非常高

3.氣穩等離子噴涂

氣穩等離子噴涂的原理是由等離子噴槍(等離子弧發生器)產生等離子射流(電弧焰流)。噴槍的電極(陰極)和噴嘴(陽極)分別接整流電源的正、負極,向噴槍供應工作氣體(Ar、N2等),通過高頻火花引燃電弧。電弧將氣體加熱到很高的溫度,負氣體電離,在熱收縮效應、自磁收縮效應和機械效應的作用下,電弧被壓縮,產生非轉移性等離子弧。高溫等離子氣體從噴嘴噴出后,體積迅速膨脹,形成高溫高速等離子射流。送分氣流推動粉末進入等離子射流后,被迅速加熱到熔融或半熔融狀態,并將等離子射流加速,形成遨游基材的噴涂離子束,陸續撞擊到經預處理的基材表面,形成涂層。大氣等離子噴涂用氬氣、氮氣、氫氣作為等離子氣。

本文來源:http://www.moqawmh.com/news01.php?id=633