超音速噴涂的工藝特性及參數

(1)粉末特性:

目前粉末供給商提供了品種繁多的碳化物粉末,而粉末特性往往因其制粉工藝方法的不同而表現出較大的差異。粉末特性包括:粉末粒度分布、顆粒外形、表面粗拙度等。

對ZB-2700設備來說,相宜的粉末粒度為:15μm-40μm。

科普知識:超音速噴涂的工藝特性及參數

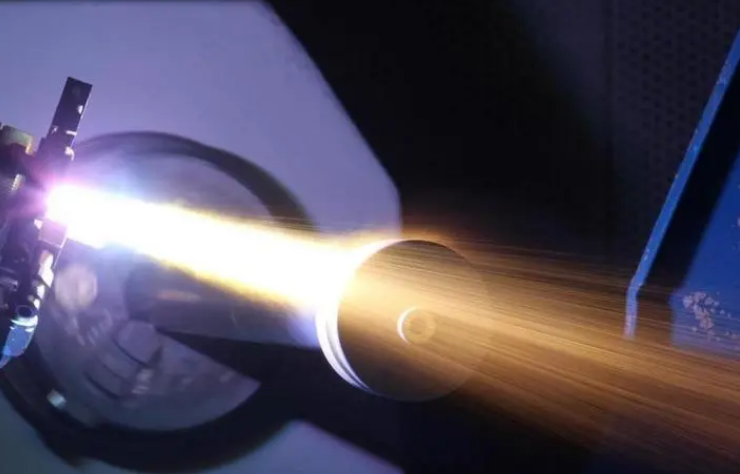

(2)氧-燃氣流量和比例

噴涂的焰流溫度及特性取決于氧-燃氣流量和混合比例。噴涂時,首先應按照設備的劃定要求確定氧氣和燃氣的流量,以保證噴槍焰流達到設計的功率水平。實際出產過程中有多種因素可導致氧-燃氣比例的波動,而氧-燃氣比例對確定終的涂層組織十分重要.

理論上,丙烷完全燃燒要求氧與丙烷的比例為5∶1(C3H8+5O2=4H2O+3CO2),這一燃燒比例產生的是中性焰(即,燃燒時氧與燃氣分子全部耗盡)。若燃氣比例下降,焰流中未消耗盡的氧分子將產生“氧化”氣氛,導致熔融粉末粒子的過度氧化,涂層中氧化物含量增多。混合氣中燃氣過多會產生低溫貧氧的火焰,所得涂層中未熔粒子和孔洞增多,而氧化物含量降低。事實上,中性焰是不存在的,在高溫,燃燒過程不是完全可逆的,反應物與反應產物以熱平衡和化學平衡方式共存。

ZB-2700型超音速火焰噴涂系統,當氧-燃氣比例在4.2-5.6之間時,可獲得高機能的涂層。

(3)噴涂間隔:

ZB-2700型超音速噴涂系統,當粉末粒子在距噴槍出口100mm以內即已達到了其高溫度,跟著噴距的增加粒子溫度逐漸降低,在100-230mm范圍內,粒子溫度大約降低了60℃,其降低幅度并不大,粒子仍可保持約1775℃的高溫;而粒子速度在距噴槍出口大約190mm內是一個逐漸加速的過程,在距噴槍出口190-200mm左右達到580m/s以上的高速度,在170-230mm噴距上,粒子速度基本維持在580m/s以上。 考慮到高溫焰流對基體傳熱的不利影響,噴距在可能的情況下應盡量增大,故對ZB-2700型超音速火焰噴涂系統來說,相宜的噴距應為:190-230mm。

與其它噴涂工藝比擬,噴涂噴距的可調整范圍是比較大的,這得益于粒子的高速度。較大的噴距可調范圍對實際出產十分有利,由于可以根據工件的外形、大小、涂層厚度等要求選擇相宜的噴距,以得到綜合機能好的涂層。

(4)送粉量:

對任何熱噴涂工藝來說,送粉量都是影響涂層機能的一個重要參數。某種粉末在某一詳細的噴涂工藝前提下,都對應有一相宜的送粉量范圍。

若送粉量過小,可能的不利影響有:

1)被噴涂粉末過熔,粉末燒損,煙霧大,易污染涂層。

2)每一遍噴涂不能完全籠蓋其掃過的路徑,造成涂層孔隙率增大。

3)延長了噴涂時間易造成工件過熱涂層開裂和出產本錢的增大。

若送粉量過大,可能的不利影響有:

1)粉末熔化不充分,涂層結合強度降低,孔隙率增大。

2)涂層應力增大,導致涂層開裂。

3)粉末沉積率下降,出產本錢進步。

使用ZB系統,噴涂WC-Co涂層時,當送粉量在38-60g/min之間變化時,涂層孔隙率在0.55—1.2%之間,顯微硬度在HV1000-1300, 粉末沉積率為40-50%,涂層機能優。噴涂CrC-NiCr涂層時:當送粉量在27-45g/min之間變化時,可獲得令人滿足的涂層質量。

(5)超音速噴涂后處理

封孔,機械加工等工序。

涂層的孔隙率約占體積的百分之五,而且有的孔隙可由表及里。零件為摩擦副時,可在噴后趁熱將零件放在潤滑油中,利用孔隙儲油有利于潤滑。但對于隨液壓的零件,孔隙而輕易產生泄露,對于噴涂后,應該用封孔劑進行封孔處理。

對封孔劑要求:浸透性好,耐化學作用,不溶解,不變質。在工作溫度下機能不亂,能增強涂層機能,常用的有石蠟,環氧,酚醛等。

當噴涂后的尺寸精度與表面粗拙度不能知足要求時,需要對其進行機械加工,可采用車削或磨削加工。

本文來源:http://www.moqawmh.com/news01.php?id=587