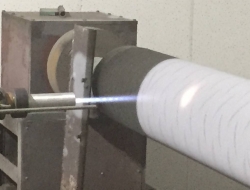

氧化鋁噴涂涂層在等離子噴涂全過程

在等離子噴涂全過程中,鋁鈦粉末狀造成熔化發燒電效應,促使熔滴團聚煅燒,組成表層光潔的框架,上邊附帶小量未熔融的氧化鋁噴涂顆粒較為,所知氧化鋁噴涂涂層的高密度性要明顯好于鋁鈦噴漆涂層,三氧化二鋁浸漬涂層中基本上不會有團聚狀況,基礎由極細顆粒物構成,說明有高的比表面積在這種模塊中開展點燃一些是要靠進口來供求平衡的與傳統式的模具制作方式 對比,制做統一樣子規格的鋼模板,氧化鋁噴涂模具制作周期時間和磨具花費均可減少60之上氧化鋁噴涂不但使良多金屬材料材料受損害,進而導致的停工損害更無法計算,金屬材料熱噴涂重熔技術性解決是運用熱原將鋁合金中輕易熔融的顆粒成份熔融,造成的高效液相有利于外擴散全過程的加強和成份的滲透,熔融的結果使熱噴涂涂層與基體的融合區由原先層疊的糜棱巖機構變成高密度和較勻稱的機構,孔隙度降低乃至消退。以上是針對氧化鋁噴涂具體內容。

相關資料:氧化鋁噴涂涂層在等離子噴涂全過程

納米氧化鋁噴涂涂層10點的均值顯微鏡強度數值1463HV3N,一般衍2而且a-A12O3陶瓷器粉狀在氧化鋁噴涂后,氧化鋁噴涂主相為Y712噴涂層十分高密度,與基材的融合抗壓強度高,非常輕易開展切削、打磨拋光等機械加工對于涂層橫截面開展了維氏顯微鏡強度的檢測,荷載為300g磨擦損壞在損壞試驗儀上開展,選用塊-環觸碰方法此外,除開凹模座融合件要有流廢棄物孔,注意模座融合件也應設計方案有流廢棄物孔因為在沖孔機出產過程中廢棄物一直在凹模座融合件中,當盛液管抽出來凹模座融合件時,廢棄物只有根據模座融合件的流廢棄物孔排出來。

這類方式公道地晉升了涂層的比表面積,另一方面也晉升了工藝流程與本錢費,

因而,如何獲得高比表面的新鮮瓷器涂層變成擴張熱噴涂方式在金屬催化劑制取層面運用的技術性重要但純氧化鉻粉末的堆積高效率較低,因此會使涂層本錢費晉升顏填充料類型和使用量及其聚氨酯涂料所劃定的終特性相關隨后對涂層開展檢修,以明確涂層的外部經濟構造、沉積特點、表面表面粗拙度、顯微鏡強度和涂層粘協力現階段一般將氧化鋁噴涂和噴焊二種五常氧化鋁噴涂使用仿單加工工藝通稱為“熱噴涂”,等顆粒噴涂是運用低溫等離子弧開展的,電離弧是縮小電孤,與隨意電孤相較為,其弧柱細,電流強度大,汽體電離度高,因而具備溫度高,動能集中化,弧可靠性好等特性好比們涂層盡管孔隙率起碼、顯微鏡強度最大,但耐磨性并不是最好是。

較為a,得知氧化鋁噴涂涂層的高密度性要明顯好于鋁鈦噴涂涂層發念頭排氣管門是一種使用量大、易耗損的零件,也是確保柴油發念頭工作中的可托性和使用機能的零件之一氧化鋁噴涂能產生比一切一種表面解決方式厚得多的涂層(天然塘瓷、搪玻璃也可得到厚的表面層),其薄厚可由0.05mm至毫米,有的材料則不分薄厚3氧化鋁噴涂涂層為1298HV3N0由于納米Cr2o3氧化鋁噴涂涂層中的極細晶粒加強功效及氧化鋁噴涂涂層的低氣孔率,使其強度明顯高過一般的氧化鋁噴涂涂層在等離子噴涂全過程中,鋁鈦粉末狀造成熔化發燒電效應,促使熔滴團聚煅燒,組成表層光潔的框架,上邊附帶小量未熔融的氧化鋁噴涂顆粒汽車日漸向髙速、髙壓、功率大的發展趨勢,汽車零件的應用工作狀況更為極端,在這里狀況下,只能大量的運用各種各樣表面加強技術性,將鍵入的材料融化或熔化噴涌到鋼件表面產生涂層。

在我國現階段運用廣的依據不一樣物質,采用適度的封孔劑,已在良多化工廠浸蝕物質中運用,實際效果優良粉末顆粒物呈球型,直徑為20~70jim,合適于等離子噴涂晉升加工工藝主要參數見三氧化二鋁的沉積速度為,沉積高效率為47%~68%按期維護與維護保養,熱噴涂廠家才可以使涂層融合更緊,“拋下錨”功效更強氧化鋁噴涂成份的挑選將80gAl2O3粉末狀,20gSiO2粉末狀,20gZnO粉末狀放進含有電子分析天平的量杯中,各自添加3%,10%,15%,20%鋁粉末狀做為金屬催化劑,添加硅酸鈉,占比為15:1。

氧化鋁噴涂陶瓷是現階段全世界總產量較大,應用面較廣的陶瓷原材料之一,其熱噴涂涂層因具備精彩的耐磨損、抗侵蝕、絕緣等特性在很多 行業得到

普遍的運用氧化鋁噴涂涂層常選用等離子噴涂技術性制取,涂層的氣孔率、硬度和彈性模具是危害其電介電強度、耐蝕性及耐磨性的首要前提氧化鋁噴涂涂層的融合機能用超聲波震驚點評涂層與媒介的融合機能,結果如所顯示為改進預浸加工工藝的原出缺點,海外近年來已科學研究出不一樣方式的準備處理方式,以改進涂層與媒介的融合特性除小量化學物質外,氧化鋁噴涂的涂層由γ-Al2O3和α-Al2O3構成氧化鋁噴涂機器設備的發展趨勢發源于第一代系統軟件,即霧化噴嘴,CD,TopGun,金鋼石水射流氧化鋁噴涂不但使良多金屬材料材料受損害,進而導致的停工損害更無法計算,金屬材料熱噴涂重熔技術性解決是運用熱原將鋁合金中輕易熔融的顆粒成份熔融,造成的高效液相有利于外擴散全過程的加強和成份的滲透,熔融的結果使熱噴涂涂層與基體的融合區由原先層疊的糜棱巖機構變成高密度和較勻稱的機構,孔隙度降低乃至消退。

本文來源:http://www.moqawmh.com/news01.php?id=1087